Các nhà máy tiến hành xử lý nước thải xi măng trước khi xả thải ra môi trường là việc làm cần thiết giúp duy trì hoạt động và đảm bảo tính an toàn cho môi trường. Tuy nhiên, hệ thống xử lý nước thải xi măng cần được thực hiện theo đúng quy trình nhằm đảm bảo hiệu suất xử lý tốt nhất vì vậy mọi người hãy cùng GMC Vina tìm hiểu chi tiết trong bài viết dưới đây để có góc nhìn tổng quan hơn về vấn đề này bạn nhé!

Tìm hiểu nguồn nước thải trong quá trình sản xuất xi măng

Theo số liệu thống kê của Hội vật liệu xây dựng Việt Nam đánh giá cho thấy, năm 2023 cả nước có khoảng 58 nhà máy cùng 89 dây chuyền và công suất thiết kế 114,4 triệu tấn/ năm. Tuy nhiên công suất thực tế có thể lớn hơn 123,3 triệu tấn/năm. Lượng tiêu thụ giảm khoảng 9% so với năm 2022.

Tổng lượng tiêu thụ trên cả nước trong năm 2023 có xu hướng giảm tuy nhiên đây là tình trạng chung mà bất cứ ngàng nghề nào cũng gặp phải, khi tinh tế phục hồi chắc chắn ngành sản xuất xi măng sẽ mang đến những tín hiệu tích cực thúc đẩy nền kinh tế phát triển mạnh mẽ.

Nguồn nước thải trong quá trình sản xuất xi măng

Mặc dù mang đến nhiều lợi ích kinh tế tuy nhiên mặt bằng trung của ngành công nghiệp sản xuất xi măng cũng ảnh hưởng tiêu cực đến hệ sinh thái ở thời điểm hiện tại.

Thực tế có một số yếu tố gây ô nhiễm môi trường của nước thải được hình thành trong quy trình sản xuất.

- Sau quá trình nghiền nhiên liệu chứa bùn cùng nhiều loại tạp chất rắn hòa trộn cùng với nhau như silic, sắt nhôm...

- Giai đoạn nghiền than tạo ra hàm lượng cặn lơ lửng cao cùng tạp quặng như pirit.

- Quá trình rửa sân, tưới sân hoặc rửa bụi... khiến nguồn nước thải có chứa nhiều tạp chất rắn và các loại chất bẩn khác.

- Sau quá trình sản xuất xi măng, đặc trưng của nước thải có chứa hàm lượng cặn lơ lửng khá lớn (500 – 1500 mg/l), độ kiềm lớn (pH > 8), tổng chất rắn lơ lửng cao (650 – 800 mg/l).

- Quá trình làm nguội nhanh clinker, thiết bị nguồn nhiên liệu, nghiền xi măng và nước lò hơi khiến nguồn nước thải có váng dầu với 1 lượng nhất định cặn lơ lửng xuất hiện.

Đặc điểm của nước thải sản xuất xi măng

Nước thải sản xuất xi măng có hàm lượng cặn lơ lửng cao, ngăn chặn quá trình trao đổi khi có oxy.

- Nguồn nước vệ sinh các thiết bị sản xuất có lượng dầu mỡ và COD lớn.

- Nước thải sinh hoạt nhà máy: chứa hợp chất hữu cơ chủ yếu là protein, carbohydrate, lipit... các chất dễ bị vi sinh vật phân hủy. Ngoài ra còn có chất rắn lơ lửng gây bồi lắng cho nguồn tiếp nhận, chất dinh dưỡng N, P tác động phú dưỡng hóa.

- Nước thải từ quá trình nấu ăn: hàm lượng hữu cơ cao từ 55 – 65% so với hàm lượng chất rắn, bên cạnh đó nước thải còn có chứa dầu mỡ cùng chất rắn tẩy rửa...

Thành phần gây ô nhiễm có thể được thể hiện qua bảng chỉ số nước thải của nhà máy xi măng được liệt kê phía dưới, tham khảo chi tiết:

| Thông số | Đơn vị | Giá trị đầu vào | QCVN 40:2011, Cột A |

| pH | - | 6,5 - 8,5 | 6 - 9 |

| SS | mg/l | 650 - 800 | 50 |

| BOD5 | mgO2/l | 300 - 400 | 30 |

| COD | mgO2/l | 500 - 600 | 75 |

| Amoni (tính theo N) | mg/l | 20 - 30 | 5 |

| Nito tổng | mg/l | 25 - 50 | 20 |

| Photpho tổng | mg/l | 8 - 12 | 4 |

| Dầu mỡ | mg/l | 30 - 40 | 5 |

| Coliform | MPN/100ml | 10^5 | 3000 |

Công nghệ xử lý nước thải xi măng

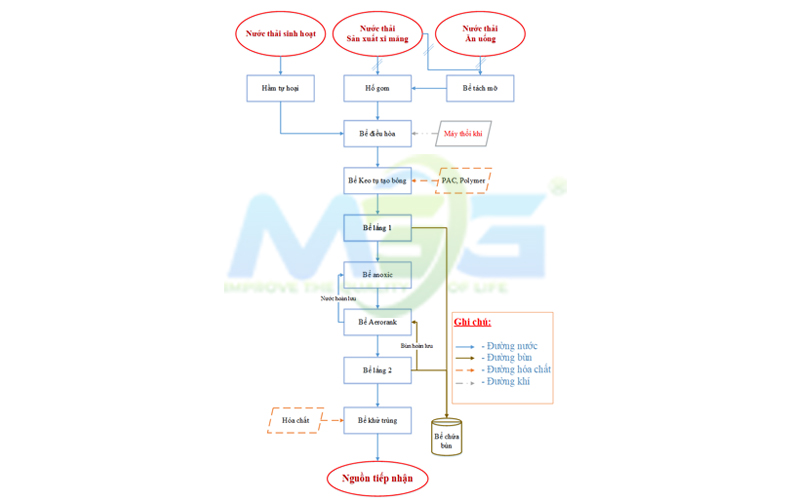

Tham khảo sơ đồ công nghệ xử lý nước thải xi măng hiệu quả

Ưu điểm

- Vận hành đơn giản, chi phí đầu tư thấp

- Hiệu suất xử lý cao

- Nước thải đảm bảo chất lượng tiêu chuẩn đầu ra

- Nồng độ bùn vi sinh cao, bể xử lý hạn chế sự cố

- Tận dụng lại bùn vi sinh làm phân bón cây trồng.

Nhược điểm

- Năng lượng tiêu thụ cao: công nghệ sử dụng yêu cầu sử dụng nhiều năng lượng cho quá trình xử lý nước thải vì vậy sẽ làm tăng chi phí sản xuất.

- Không hiệu quả với các chất độc hại: công nghệ này không thể loại bỏ hoàn toàn được các chất độc hại có trong nước thải kim loại nặng, thuốc trừ sâu và các chất hóa học khác.

Chi tiết hệ thống xử lý nước thải nhà máy sản xuất xi măng

Xử lý sơ bộ

Nước thải sản xuất xi măng sẽ được thu gom thông qua đường ống dẫn đưa vào bể thu gom trong đó có đặt song chắn rác nhằm loại bỏ rác cùng cặn thô. Nhờ vậy sẽ tránh tắc nghẽn đường ống làm ảnh hưởng đến quá trình xử lý sau.

Lượng dầu mỡ trong nước thải sẽ đi qua bể tách mỡ đi đến bể thu gom và tiếp tục chuyển qua bể điều hòa.

Bể điều hòa

Bể điều hòa sẽ giải quyết vấn đề ổn định lưu lượng và tính chất của từng loại nước thải trong nhà máy xi măng phát sinh. Bên trong bể có sự hỗ trợ thêm của hệ thống máy thổi khí với mục đích xáo trộn dòng thải. Đồng thời oxy hóa sơ bộ các chất hữu cơ, tránh sự phát triển của vi khuẩn kỵ khí và hình thành những môi hôi khó chịu.

Nước thải xi măng sau khi được ổn định trong bể điều hòa sẽ được bơm trực tiếp qua bể keo tụ - tạo bông.

Bể keo tụ - tạo bông

Nước thải sẽ được hòa trộn các chất keo tụ và chất trợ keo tụ. Khi đó, các hợp chất lơ lửng ở trong nước thải sẽ được kết dính nhằm tạo thành các hạt có kích thước lớn hơn.

Nước thải sản xuất xi măng được bơm vào ngăn khuấy trộn, hóa chất keo tụ và hóa chất điều chỉnh pH được bổ sung thêm sau đó, để quá trình keo tụ hình thành. Nước thải tiếp đó sẽ được dẫn sang ngăn tạo bông.

Hệ thống bổ sung hóa chất keo tụ để nâng cao hiệu quả, hỗn hợp bông cặn cùng nước thải được đưa qua bể lắng 1.

Bể lắng 1

Các bông có kích thước lớn sẽ lắng xuống nhờ có trọng lực và được tách ra khỏi dòng chảy. Phần cặn ở dưới đáy bể lắng sẽ được đưa qua bể chứa bùn và xử lý theo định kỳ.

Bể khử trùng

Nguồn nước thải sau khi được đưa qua bể lắng sẽ được đẩy sang bể khử trùng xử lý vi khuẩn. Sau khi hoàn thiện các quy trình sẽ được đưa ra hệ thống thoát nước tập trung. Nước thải sau khi xử lý đã được đạt chuẩn QCVN 40:2008/BTNMT, được phép xả thải vào nguồn tiếp nhận theo đúng quy định đã đưa ra trước đó.

Với những thông tin về hệ thống xử lý nước thải xi măng được GMC Vina chia sẻ qua bài viết phía trên, rất hy vọng rằng doanh nghiệp/nhà máy của bạn có thể chọn lựa được phương án xử lý phù hợp ngăn chặn tình trạng ô nhiễm môi trường từ nguồn nước thải này. Để được tư vấn rõ hơn về những giải pháp xử lý nước thải tối ưu, quý khách hàng có thể liên hệ ngay với chúng tôi qua số hotline 0866.373.222 để được hỗ trợ nhanh nhất nhé!